Hoe worden luchtgeblazen microkabels gesplitst of beëindigd? Een praktische gids

Luchtgeblazen microkabels vertegenwoofdigen een belangrijke evolutie in de implementatie van glasvezelnetwerken en bieden opmerkelijke flexibiliteit en efficiëntie tijdens de installatie. Maar zodra deze lichtgewicht kabels met een kleine diameter in hun microduct-paden worden geblazen, rijst er een kritische vraag: hoe zijn ze verbonden met de rest van het netwerk? De processen van splitsing en beëindiging zijn de essentiële, laatste stappen die een geïnstalleerd pad transformeren in een live communicatieverbinding.

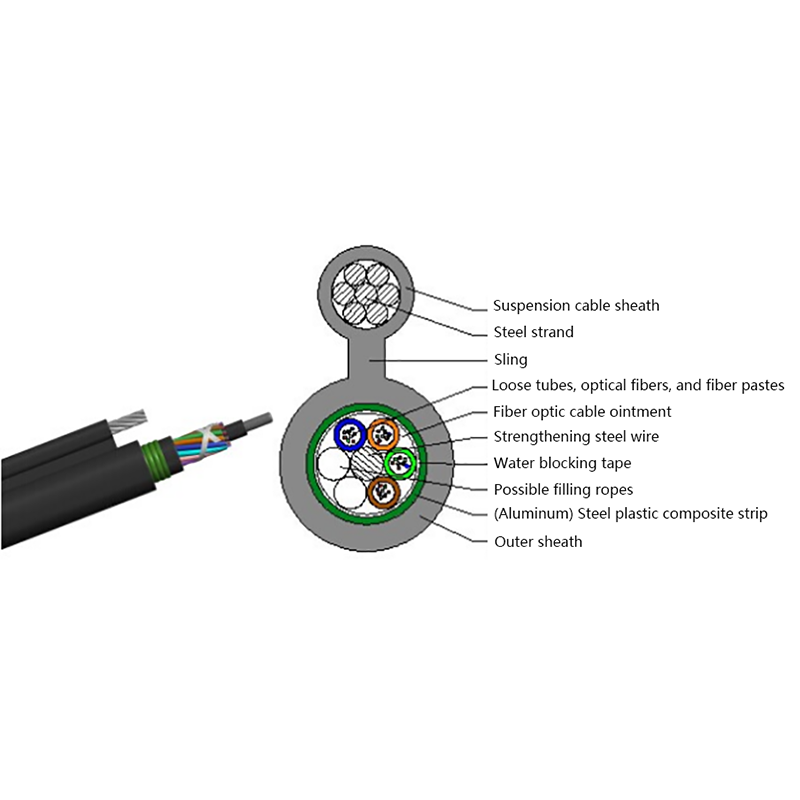

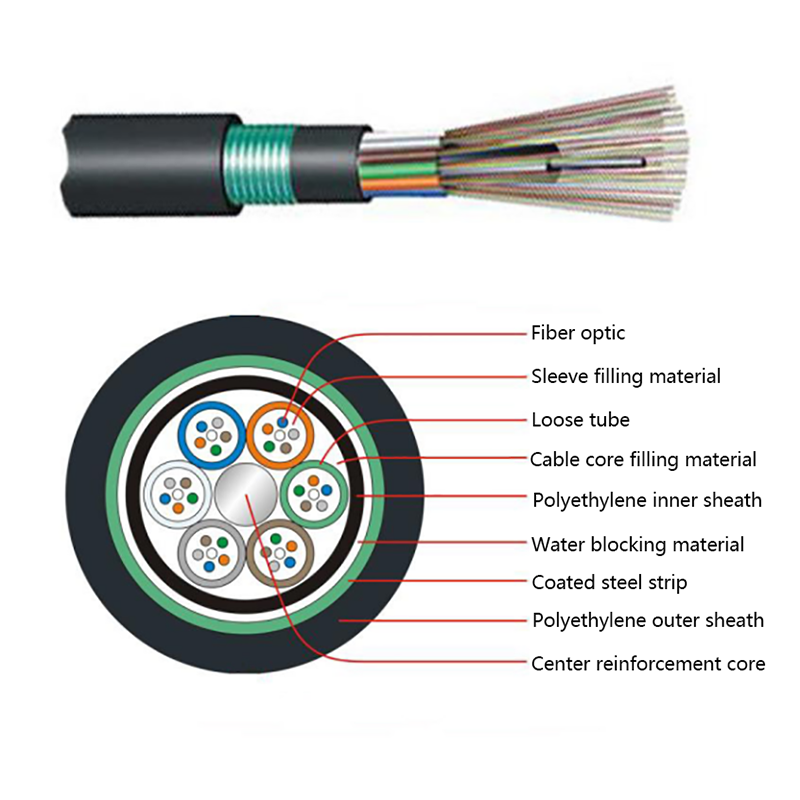

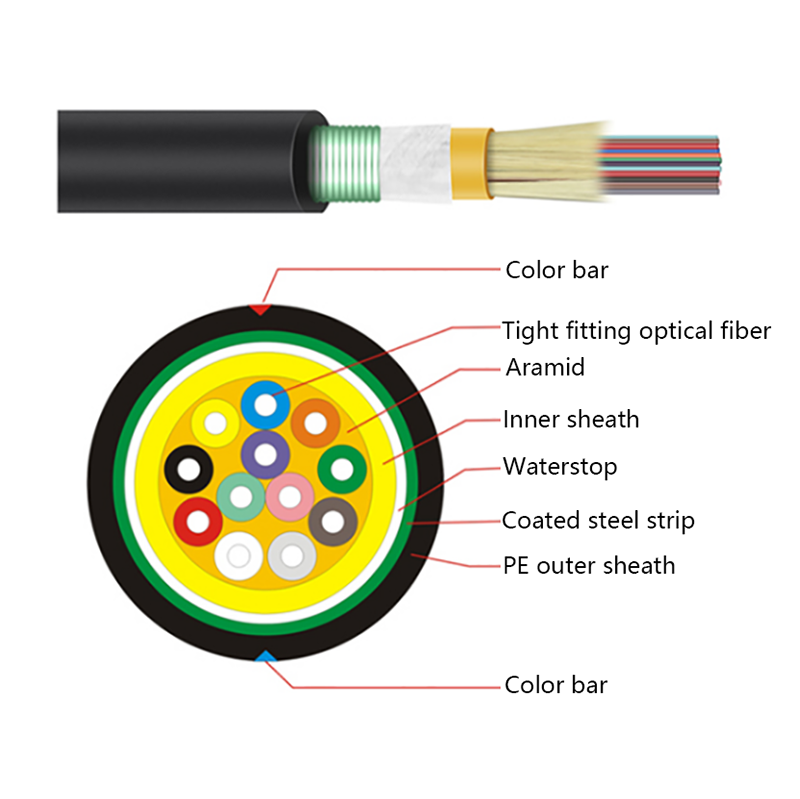

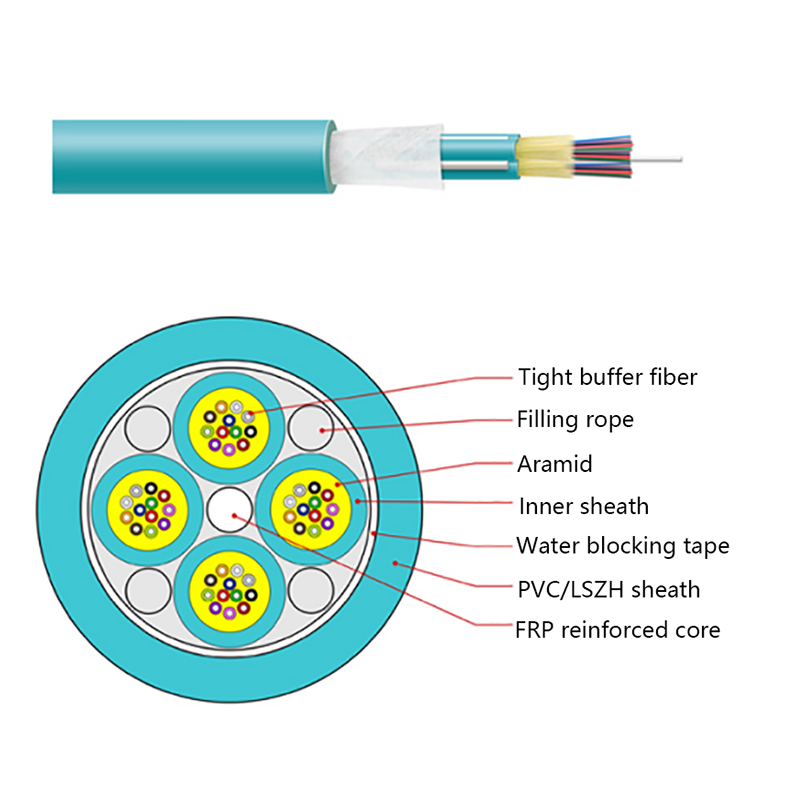

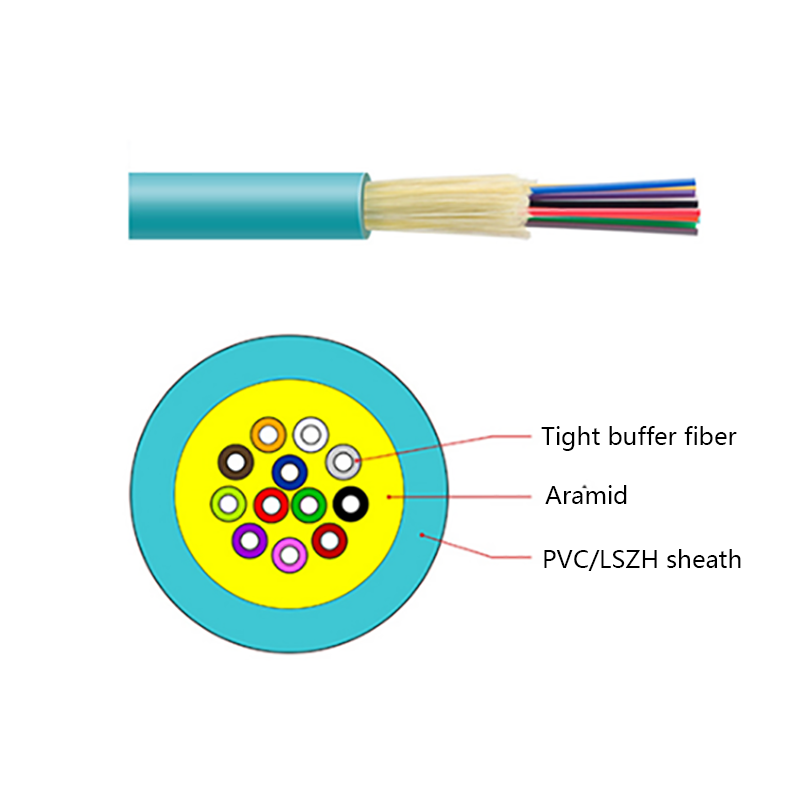

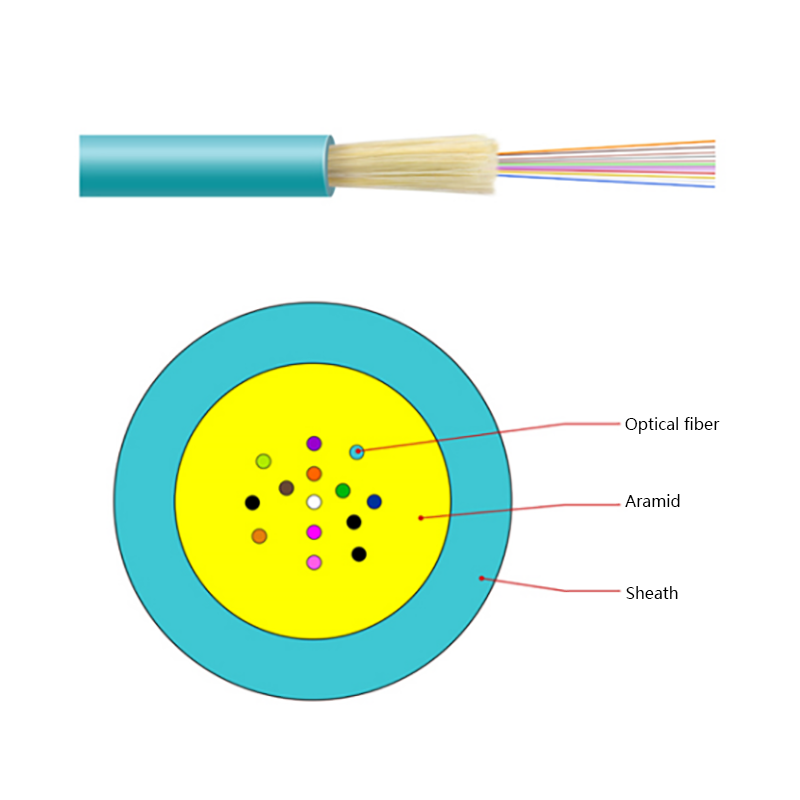

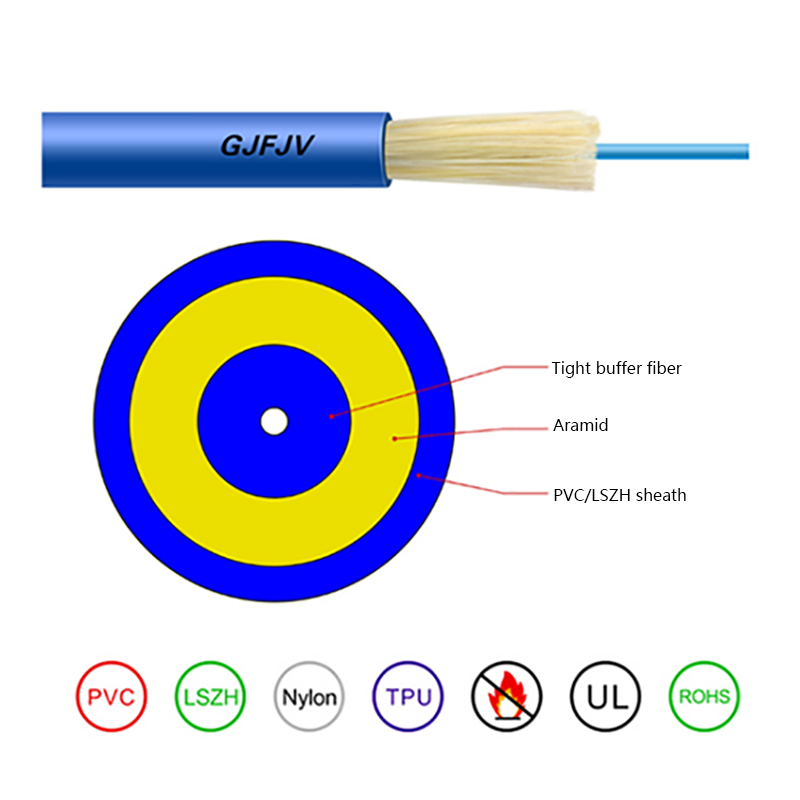

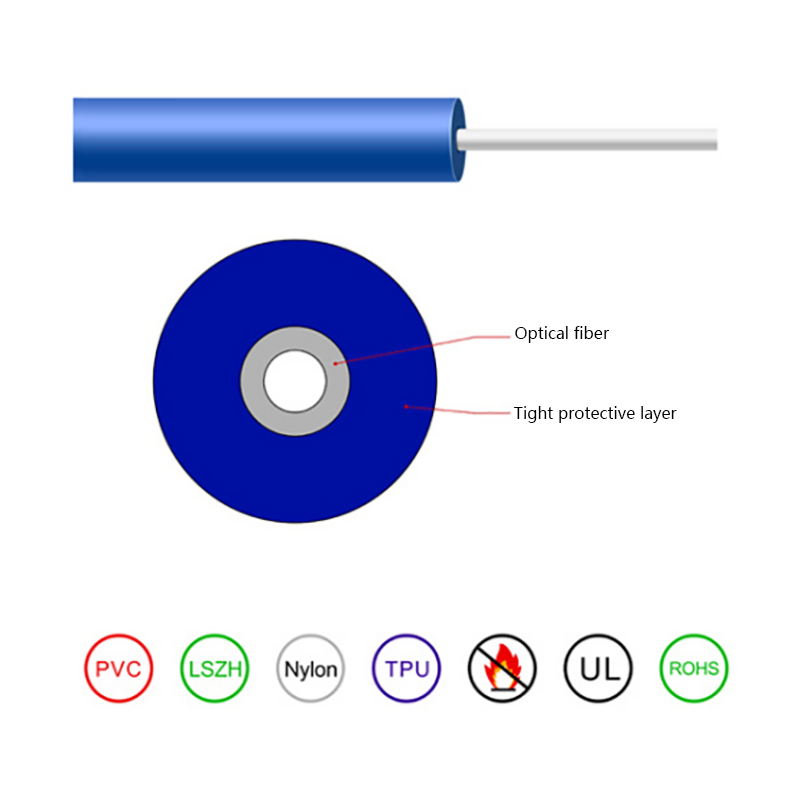

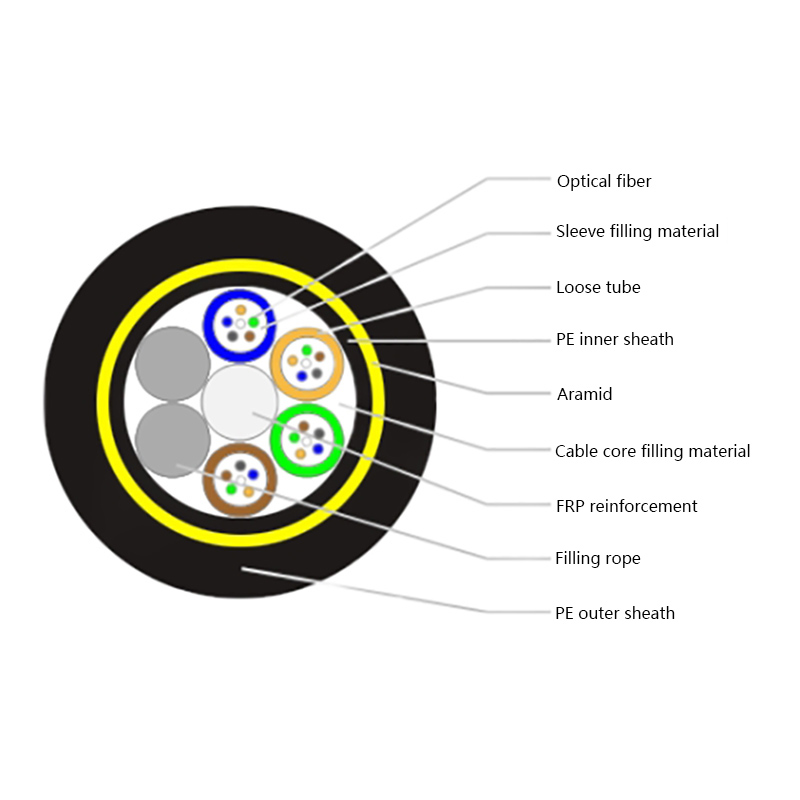

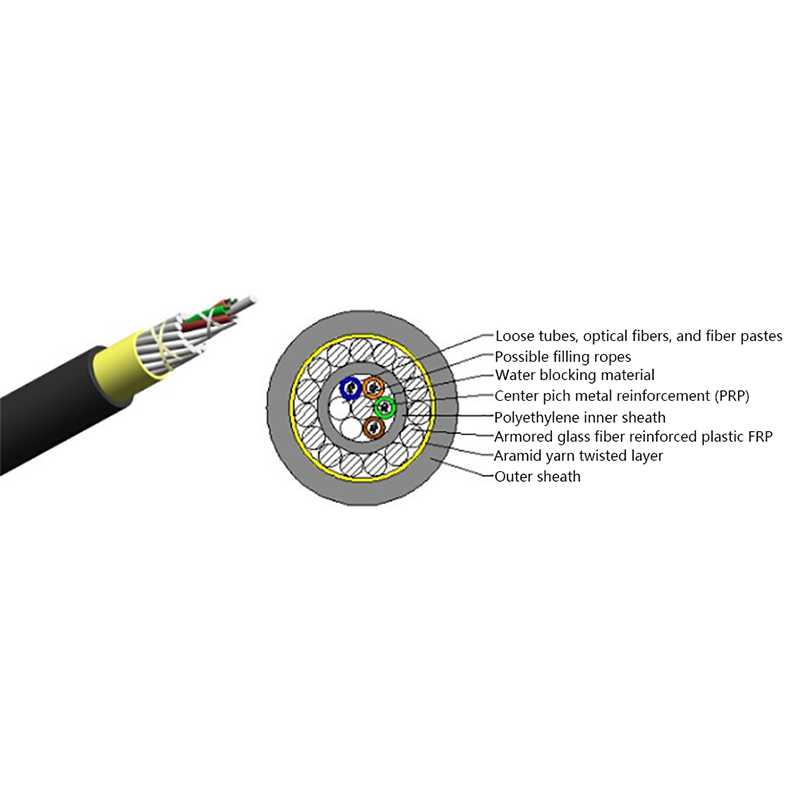

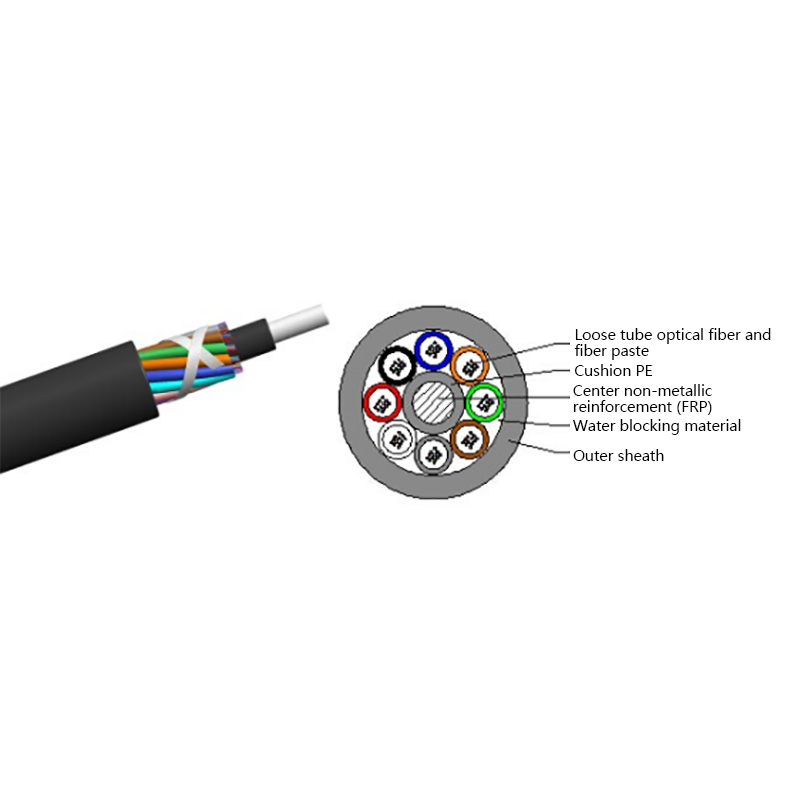

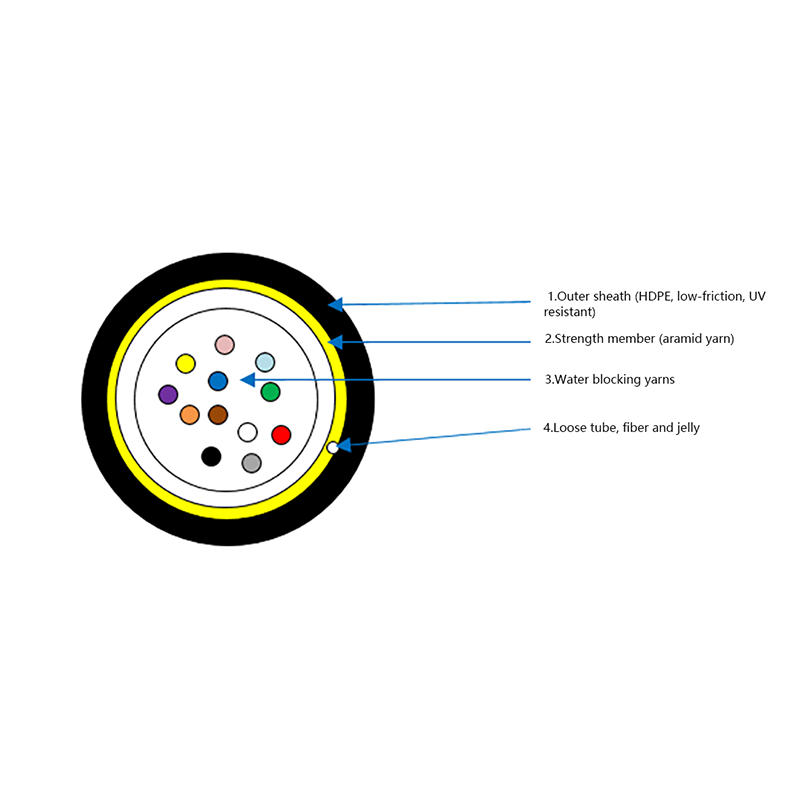

De kabelanatomie begrijpen

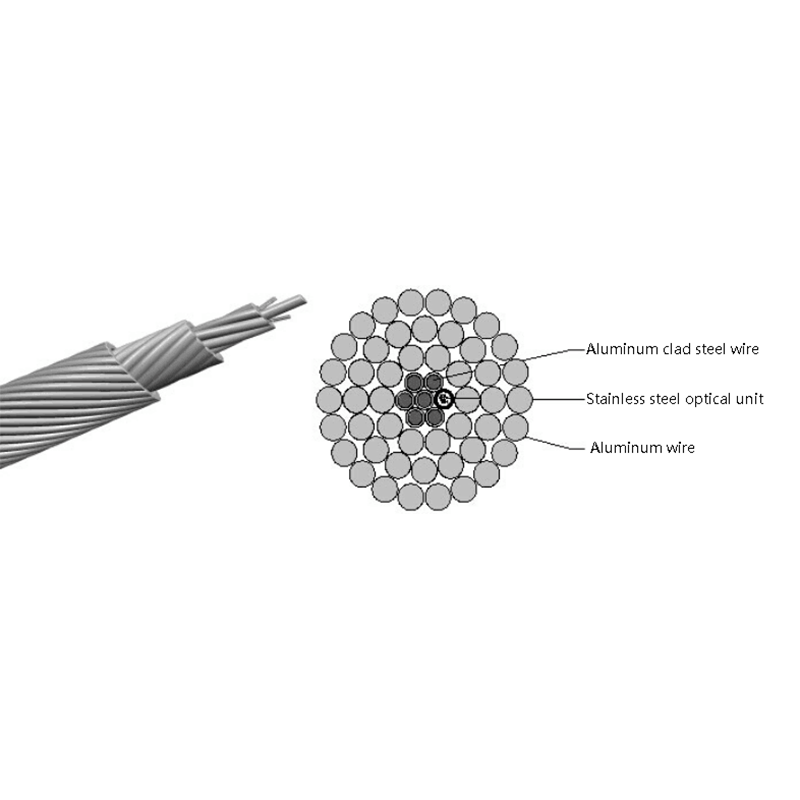

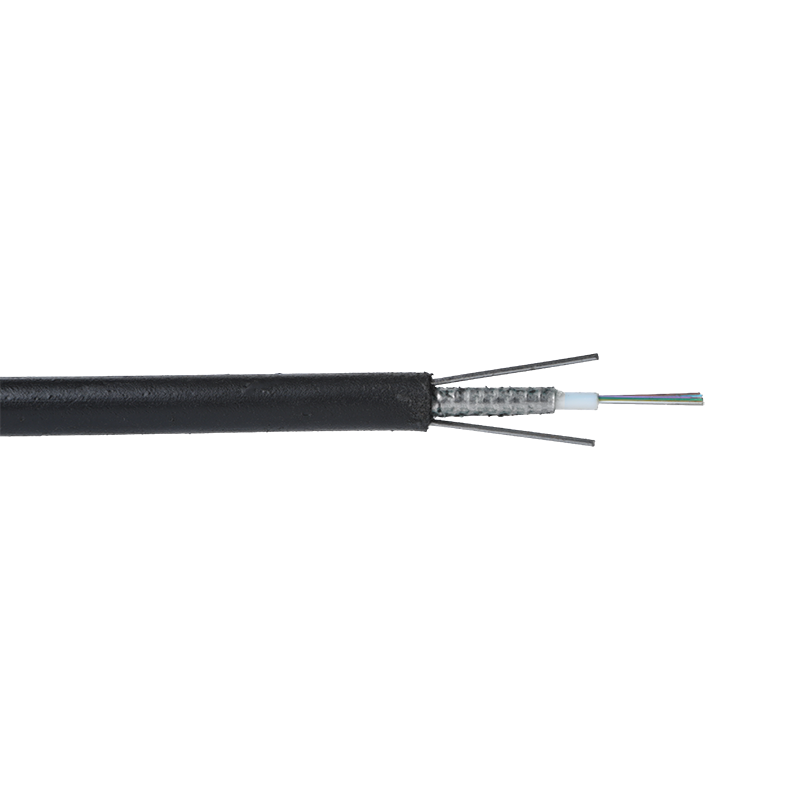

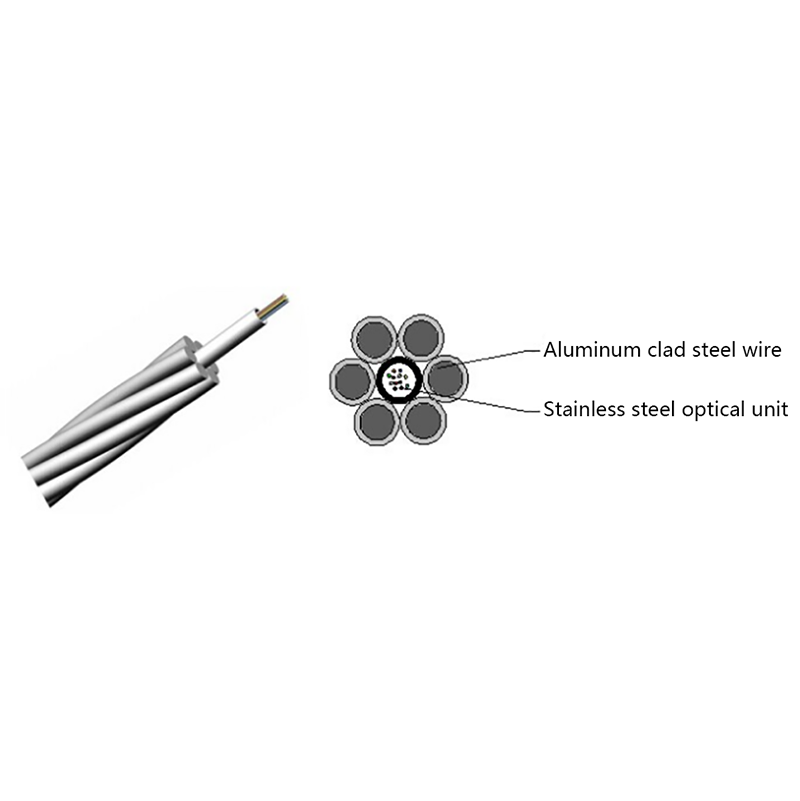

Voordat u zich verdiept in de procedures, is het van cruciaal belang om te begrijpen wat luchtgeblazen microkabels onderscheidt. Deze kabels hebben doorgaans een diameter van 2 mm tot 6 mm en zijn ontworpen voor minimale wrijving en maximale flexibiliteit. Hun constructie bestaat vaak uit:

- Centrale vezels: Gewoonlijk 1 tot 24 vezels, hoewel er hogere aantallen bestaan, losjes gerangschikt of in een dunne, flexibele bufferbuis.

- Sterkte leden: Niet-metalen aramidegarens (zoals Kevlar®) zijn standaard om de flexibiliteit en diëlektrische eigenschappen te behouden.

- Jas: Een gladde coating van polyethyleen met hoge dichtheid (HDPE) of polymeercoating met lage wrijving die het blazen vergemakkelijkt.

Dit minimalistische ontwerp beïnvloedt elke volgende stap bij het verbinden en beëindigen, en vereist precisie en gespecialiseerde technieken.

Fase 1: voorbereiding en toegang

Het proces begint lang voordat de fusielasmachine wordt ingeschakeld.

1. Kabeltoegang en -extractie:

In tegenstelling tot traditionele kabels die door grote leidingen worden getrokken, bevinden luchtgeblazen microkabels zich in een microduct (doorgaans met een diameter van 5 mm tot 14 mm). Om toegang te krijgen tot de kabel moet een technicus eerst voorzichtig in de microduct snijden met behulp van een speciale buizensnijder. Het doel is om een zuivere, loodrechte opening te creëren zonder de kabelmantel eronder te kerven. De microkabel wordt vervolgens voorzichtig uitgetrokken, zodat er voldoende servicelus overblijft (aanbevolen 3-5 meter aan elke kant) voor splitsing en toekomstig herwerk. Deze lus wordt vaak opgeborgen in een sluiting of slappe doos.

2. De microkabel strippen:

Dit is een stap die uitzonderlijke zorg vereist. Standaard kabelstrippers zijn vaak te groot of agressief voor microkabelmantels. In plaats daarvan, gereedschappen voor het strippen van microkabels worden gebruikt. Met deze gereedschappen kunt u nauwkeurig en in diepte snijden om de buitenmantel te verwijderen zonder de versterkingselementen van het aramidegaren of de onderliggende bufferbuis te beschadigen. Het aramidegaren wordt vervolgens netjes teruggeknipt met een hoogwaardige schaar. De laatste stap omvat het strippen van de beschermende coating van de afzonderlijke vezels met behulp van precisievezelstrippers, een proces dat identiek is aan standaard vezelwerk, maar op een kleinere, delicatere schaal wordt uitgevoerd.

Fase 2: Het splitsingsproces

Bij het splitsen worden twee optische vezels permanent met elkaar verbonden. Voor luchtgeblazen microkabels is de voorkeursmethode fusie-splitsing .

1. Splijten:

Een perfecte splijting is niet onderhandelbaar voor een las met weinig verlies. De vezel moet worden gekerfd en gebroken om een spiegelvlak, loodrecht eindvlak te creëren. Elektrische hakmessen worden universeel gebruikt in professionele omgevingen om consistente kloven van hoge kwaliteit te garanderen. Gezien de kleine omvang van de vezels is visuele inspectie met een De ingebouwde microscoop van de fusielasmachine of een aparte vezelinspectiesonde is verplicht om vóór het splitsen op defecten te controleren.

2. Fusiesplitsing:

Het kernproces maakt gebruik van een fusielasmachine, die de twee vezeluiteinden met sub-micronnauwkeurigheid uitlijnt. De lasmachine gebruikt een kleine elektrische boog die de glasuiteinden smelt en ze permanent aan elkaar versmelt. Moderne lasmachines hebben profielen specifiek voor standaard single-mode (SMF) of multimode (MMF) vezels, die toepasbaar zijn op luchtgeblazen microkabels.

Speciale overwegingen voor luchtgeblazen microkabels:

- Spanningsbeheer: De lichtgewicht kabel en het aramidegaren zorgen voor minder mechanische stabiliteit dan stijve, gepantserde traditionele kabels. De vezels en kabel moeten goed in de houders en sluiting van de lasmachine worden vastgezet om te voorkomen dat spanning rechtstreeks op het kwetsbare laspunt wordt overgedragen.

- Lasbescherming: Na het versmelten is het laspunt onmiddellijk beschermd. De universele methode gebruikt a hittekrimpende lasbeschermer . Deze kleine huls, die een metalen sterktestaaf en smeltlijm bevat, wordt vóór het versmelten over de las geschoven. Na het lassen wordt het gecentreerd boven de verbinding en verwarmd in een speciale oven of de ingebouwde verwarming van de lasmachine. Het krimpt en vormt een stijve, beschermende behuizing die de buigspanning verlicht en breuk voorkomt.

3. Testen en documentatie van lasverlies:

Elke las wordt gemeten op optisch verlies door de fusielasmachine met behulp van een Lokale injectie en detectie (LID) methode of via een OTDR-trace (Optical Time Domain Reflectometer) na voltooiing. Het aanvaardbare verlies is doorgaans <0,05 dB voor single-mode vezels. Deze resultaten, samen met splitsingslocaties en identificatiegegevens, worden zorgvuldig gedocumenteerd voor de administratie van het netwerk.

Fase 3: Beëindiging en connectiviteit

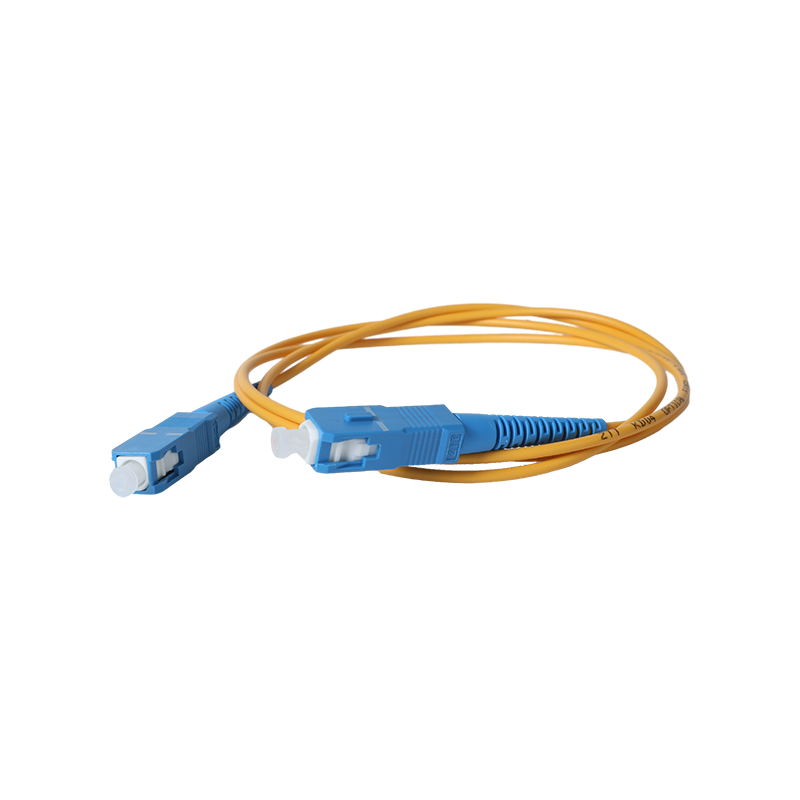

Bij beëindiging wordt de vezel voorzien van een connector (bijvoorbeeld LC, SC) om aan te sluiten op apparatuur of een patchpaneel. Voor luchtgeblazen microkabels worden twee primaire methoden gebruikt.

1. Vooraf beëindigde oplossingen:

Dit wordt steeds populairder en omvat het bestellen van luchtgeblazen microkabels met in de fabriek geïnstalleerde connectoren aan één of beide uiteinden. Deze connectoren zijn beschermd door robuust breakout-laarzen or trekbare leiders die zijn ontworpen om de blaaskracht te weerstaan. Na installatie wordt de beschermkap verwijderd en is de connector klaar voor gebruik. Deze methode elimineert veldafsluitingswerkzaamheden en garandeert optimale connectorprestaties, maar vereist nauwkeurige meting van kanaaltrajecten.

2. Veldbeëindiging:

Wanneer voorafgaande beëindiging niet haalbaar is, wordt veldbeëindiging uitgevoerd. Vanwege de kleine diameter van de kabel is een directe connectorkrimp vaak niet mogelijk. De standaard aanpak is:

- Fusion-On-connector (pigtail-verbinding): Dit is de meest betrouwbare veldmethode. EEN fusie-aansluitconnector Er wordt gebruik gemaakt van een korte vezel-pigtail met een connector aan het ene uiteinde en een kale vezel aan het andere uiteinde. De kale vezel wordt door middel van smeltlassen met de veldvezel verbonden via de luchtgeblazen microkabel, en de las wordt beschermd met een kleine, op zichzelf staande hittekrimpende lasbeschermer. Het samenstel wordt vervolgens in een geplaatst overgangsmof of sluiting.

- Mechanische koppelconnectoren: Deze connectoren zijn weliswaar sneller, maar maken gebruik van index-matching gel en mechanische klemming. Ze kunnen worden gebruikt, maar vertonen over het algemeen een iets hoger en minder consistent invoegverlies dan fusiemethoden en kunnen op de lange termijn minder robuust zijn voor permanente installaties.

Fase 4: Huisvesting en bescherming – De sluiting

Dit is misschien wel de meest cruciale stap die specifiek is voor het ecosysteem van luchtgeblazen microkabels. De delicate splitsingspunten en de overgang van de flexibele microkabel naar een robuuster patchsnoer of distributiekabel moeten onberispelijk worden beheerd.

EEN microduct/microkabel-specifieke sluiting wordt gebruikt. Deze sluitingen zijn ontworpen om:

- Zorg voor microduct-afdichting: Ze hebben gespecialiseerde poorten die een luchtdichte afsluiting rond het microduct zelf creëren, waardoor het binnendringen van vocht wordt voorkomen en de integriteit van het kanaalsysteem behouden blijft voor toekomstige klappen.

- EENnchor the Strength Member: De sluiting bevat functies om het aramidegaren positief van de luchtgeblazen microkabel vast te klemmen en vast te zetten. Dit is van vitaal belang: het zorgt ervoor dat eventuele trekbelasting op de kabel wordt gedragen door het versterkingselement, en niet door de vezels of verbindingen.

- Organiseer en bescherm verbindingen: De verbindingen worden geleid en vastgezet in lasbakken, die vervolgens netjes worden gestapeld in het afgedichte, milieuvriendelijke sluitingslichaam. Deze trays bieden voldoende bescherming tegen de buigradius (>30 mm) voor de opgeslagen vezels.

- Faciliteer de transitie: De sluiting biedt een veilig punt voor de overgang naar standaard patchkabels of distributiekabels voor netwerkaansluiting.

Beste praktijken en gemeenschappelijke uitdagingen

- Netheid staat voorop: Verontreinigingen van microformaat veroorzaken problemen van macroformaat. Werk in een zo schoon mogelijke omgeving en gebruik voor elke vezel pluisvrije doekjes en zeer zuivere isopropylalcohol.

- Buigradiusbewustzijn: Overschrijd nooit de minimale buigradius van de kabel (vaak slechts 15 mm, maar controleer de specificaties van de fabrikant). Scherpe bochten veroorzaken onmiddellijk signaalverlies (macrobuiging) en langdurige degradatie.

- Plan voor de toekomst: EENir Blown Micro Cable systems are designed for easy future upgrades. When splicing, ensure ample service loop is stored in the closure. Use closures with spare ports and trays to accommodate future cables blown into empty microducts.

- Documenteer rigoureus: EENs the network is largely “invisible” inside ducts, detailed as-built diagrams showing splice locations, closure IDs, and test results are essential for troubleshooting and maintenance.

Conclusie

Het verbinden en beëindigen van luchtgeblazen microkabels is een discipline die standaard glasvezelprecisie combineert met gespecialiseerde technieken voor een unieke microkabelanatomie. Het proces is niet per definitie moeilijker dan het werken met traditionele kabels, maar vereist wel een gericht begrip van de juiste gereedschappen, sluitingen en trekontlastingsprincipes. Door prioriteit te geven aan een zorgvuldige voorbereiding, een vlekkeloze fusiesplitsing en – het allerbelangrijkste – een goede mechanische verankering en bescherming binnen een geschikte afsluiting, kunnen netwerktechnici ervoor zorgen dat de inherente snelheid en flexibiliteit van de Air Blown Micro Cable-installatie zich vertaalt in een betrouwbare, verliesarme en toekomstbestendige glasvezelverbinding. De sleutel ligt in het respecteren van het ontwerp van de kabel: de installatie ervan is revolutionair door de lucht, maar de prestaties worden verzekerd door nauwgezet, praktisch vakmanschap op het verbindingspunt.

English

English русский

русский Español

Español عربى

عربى 中文简体

中文简体